In der Automobilindustrie sind Polyurethan-(PU)-Pneumatikschläuche wichtige Komponenten, deren Produktionsqualität direkten Einfluss auf die Leistung und Sicherheit des Fahrzeugs hat. Mit der Weiterentwicklung von Industrie 4.0, BAOD-EXTRUSIONhat intelligente Fertigungstechnologie in dieExtrusionslinie für PU-Pneumatikschläuche, wobei der gesamte Extrusionsprozess grundlegend überarbeitet wurde. Die neuesten technologischen Innovationen steigern nicht nur die Produktionseffizienz, sondern verbessern auch die Produktqualität deutlich.

Echtzeitüberwachung gewährleistet Produktionsstabilität

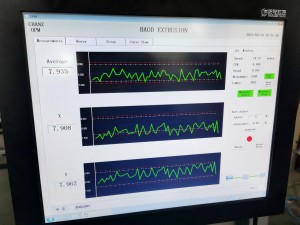

Das Upgrade der ExtrusionLiniehat eine Echtzeitüberwachung möglich gemacht.BAOD EXTRUSION'SPU-PneumatikschlauchExtrusionslinieist mit fortschrittlichen Sensoren ausgestattet, die wichtige Parameter wie Temperatur, Druck und Durchflussrate präzise überwachen. Dank Echtzeit-Datenfeedback kann das System die Produktionsbedingungen automatisch anpassen, um den Extrusionsprozess zu optimieren und so Produktkonsistenz und hohe Qualität zu gewährleisten. Diese Echtzeit-Anpassung reduziert nicht nur Produktionsfehler, sondern steigert auch die Gesamtproduktionseffizienz.

Datengesteuerte automatische Anpassungen

Mit Fortschritten in der Datenanalyse,BAOD EXTRUSION'SPU-Rohrpost-Extrusionssystemkann Extrusionsgeschwindigkeit und Temperatur automatisch anhand von Echtzeitdaten anpassen. Das geschlossene Regelsystem nutzt Sensordaten zur Optimierung der Produktionsparameter und reduziert so den Bedarf an manuellen Eingriffen weiter. Diese automatische Anpassung ermöglicht einen optimalen Betrieb der Produktionslinie und senkt die Fehlerquote deutlich.

Predictive Maintenance reduziert Ausfallzeiten

Die Anwendung der Technologie des maschinellen Lernens hat die Gerätewartung intelligenter gemacht beiBAOD EXTRUSIONDas System analysiert historische und Echtzeitdaten, um potenzielle Ausfälle vorherzusagen. Beispielsweise können Machine-Learning-Modelle potenzielle Probleme wie Schraubenverschleiß oder Probleme mit Heizelementen erkennen und das Wartungsteam frühzeitig benachrichtigen. Diese vorausschauende Wartungsstrategie senkt nicht nur das Risiko unerwarteter Ausfälle, sondern reduziert auch effektiv Produktionsausfallzeiten.

Fernsteuerung erhöht die betriebliche Flexibilität

Die Fernsteuerungsfunktion intelligenter Fertigungssysteme ermöglicht es Bedienern, diePU-PneumatikschlauchExtrusionVerfahrenin Echtzeit über Online-Plattformen. Ob vor Ort oder aus der Ferne: Bediener können mobile Anwendungen nutzen, um Produktionsanpassungen vorzunehmen und Probleme zu beheben. Diese flexible Fernsteuerung verbessert nicht nur die Effizienz des Produktionsmanagements, sondern verbessert auch die Echtzeit-Überwachung der Produktionslinie.

Hochpräzise Qualitätskontrolle gewährleistet Produktkonformität

Die Qualitätskontrolle ist in der Produktionslinie zur Extrusion von PU-Pneumatikschläuchen von entscheidender Bedeutung.BAOD EXTRUSIONDie neueste Technologie von integriert hochauflösende Kameras und Bilderkennungssysteme, um Produktfehler in Echtzeit zu erkennen. Diese Systeme können Oberflächenfehler wie Blasen und Risse präzise identifizieren und fehlerhafte Produkte automatisch aussortieren. Diese hochpräzise Qualitätskontrolle stellt sicher, dass jede Rohrpost strenge Qualitätsstandards erfüllt und reduziert Nacharbeit und Ausschuss aufgrund von Mängeln.

Die Einführung intelligenter Fertigungstechnologie durch BAOD-EXTRUSIONrevolutioniertPU-Automobil-PneumatikschlauchExtrusionslinieDer Einsatz von Echtzeitüberwachung, automatischen Anpassungen, vorausschauender Wartung, Fernsteuerung und hochpräziser Qualitätskontrolle macht den Produktionsprozess effizienter, stabiler und flexibler. Diese Fortschritte verbessern nicht nur die Produktqualität und -konsistenz, sondern führen die gesamte Branche zu einem effizienteren und intelligenteren Produktionsmodell. Dadurch wird die Produktion von Rohrpost für die Automobilindustrie präziser und zuverlässiger und verleiht der Automobilindustrie neuen Schwung.

Veröffentlichungszeit: 30. August 2024