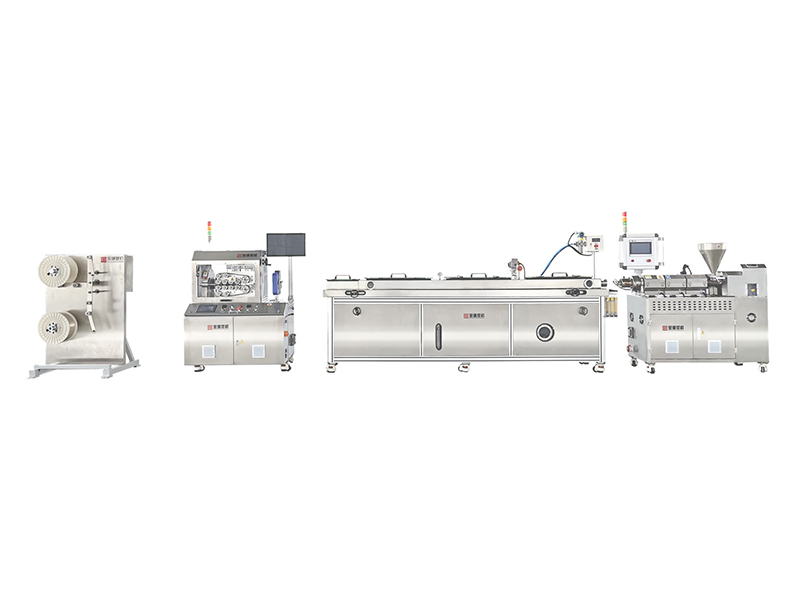

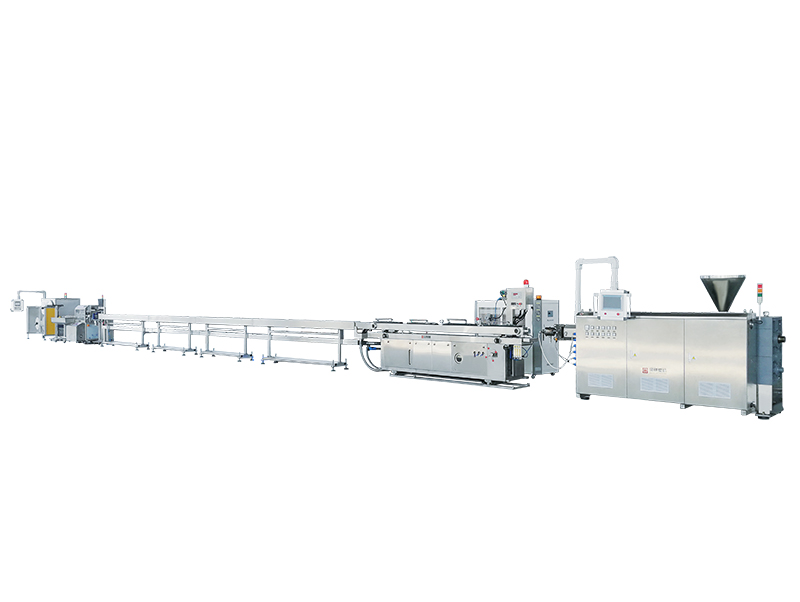

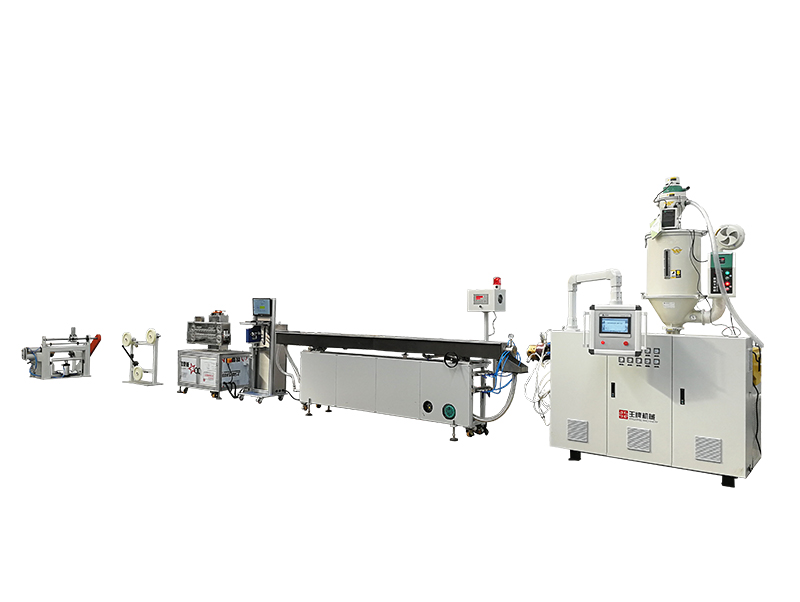

Produktinformationen

Auf der Grundlage umfassender praktischer Erfahrungen und japanischer Technologie haben wir die PA-Präzisionsrohr-Extrusionslinie der dritten Generation entwickelt, die von unseren Kunden im In- und Ausland breite Akzeptanz findet.

Unsere Endbenutzer: CHINAUST Group, Sanoh Industrial, Arkema, HUATE Group usw.

UnserVorteil

Geräteeigenschaften

- Die PA-(Nylon)-Schnecke ist eine Mischförderschnecke vom Typ DSBM-T MADDOCK Barrier, die sich perfekt an das PA-Material mit hoher Wärmeempfindlichkeit, Fließfähigkeit und Schmelzviskosität anpasst und so eine gleichmäßige Plastifizierung und hohe Produktionseffizienz gewährleistet;

- Kernstäbe und Matrize bestehen aus schwedischem Matrizenstahl „ASSAB“ S136 und sind präzisionsgeschliffen, was die innere Fließfläche glänzend und korrosionsbeständig macht. Die Formstruktur ist vom „Hochdruck-Volumentyp“, der von unserem Unternehmen entwickelt wurde und eine stabile und schnelle Extrusion des Rohrmaterials mit geringen Schwankungen ermöglicht;

- Mit der neuen Technologie der „automatischen, präzisen Vakuumregelung“ werden Vakuum- und Wassersystem separat gesteuert. Auf diese Weise können wir das mehrstufige Wasserhaushalts-Kontrollsystem mit dem Vakuumsystem koordinieren und so einen stabilen Vakuumgrad, Kühlwasserstand und Wasserdurchfluss gewährleisten.

- Hochleistungs-Lasermesssystem, das eine geschlossene Rückkopplungsregelung bildet und Durchmesserabweichungen online eliminiert;

- Der Abzieher ist mit einem mehrschichtigen, verschleißfesten Synchronriemen ausgestattet, der kein Rutschen ermöglicht. Der hochpräzise Rollenantrieb, das YASKAWA-Servoantriebssystem oder das ABB-AC-Antriebssystem sorgen für ein extrem stabiles Ziehen.

- Basierend auf einem Servoantriebssystem, einer programmierbaren PLC-Steuerung von Japan Mitsubishi und einer Mensch-Computer-Schnittstelle von SIEMENS kann der Schneider präzises kontinuierliches Schneiden, zeitgesteuertes Schneiden, längenzählendes Schneiden usw. durchführen. Die Schnittlänge kann frei eingestellt werden und die Schneidezeiten können automatisch festgelegt werden, wodurch unterschiedliche Schnittanforderungen für unterschiedliche Längen erfüllt werden können.

Sterben

Kalibrierhülse

Vakuumkühltank

Lasermessgerät

Abzieher und Schneide

Sammelbehälter

Wickelmaschine

Wichtigste technische Parameter

| Modell | Durchmesserbereich der Prozessrohre (mm) | Schneckendurchmesser (mm) | L/D | Hauptleistung (KW) | Leistung (kg/h) |

| SXG-45 | 3,0~12,0 | 45 | 30 | 15 | 18-30 |

| SXG-50 | 3,0~16,0 | 50 | 30 | 18,5/22 | 28-45 |

| SXG-65 | 3,0 bis 20,0 | 65 | 30 | 37/45 | 55-85 |

| SXG-75 | 3,0 bis 20,0 | 75 | 30 | 55/75 | 80-110 |

Spezifikation des PA-Kleinrohrs und Referenz zum Produktionsstatus

| Außendurchmesser (mm) | Geschwindigkeit erzeugen(m/min) | Genauigkeit der Durchmesserkontrolle(≤mm) |

| 4.0 | 80-100 | ±0,05 |

| 6,0 | 60-80 | ±0,05 |

| 8,0 | 40-50 | ±0,08 |

| 10,0 | 25-40 | ±0,08 |

| 12,0 | 16-30 | ±0,10 |

| 14,0 | 12-20 | ±0,10 |

| 16,0 | 10-15 | ±0,12 |

Referenz zur Schnittgenauigkeit

| Schnittlänge | ≤50 mm | ≤500 mm | ≤1000 mm | ≤2000 mm |

| Schnittgenauigkeit | ±0,5 mm | ±1,0 mm | ±2,0 mm | ±3,0 mm |