Produkte

-

Präzisions-Extrusionslinie für Rohre mit kleinem Durchmesser

Die Präzisionsrohr-Extrusionsmaschine der SXG-Serie ist eine vom BAOD EXTRUSION Institute speziell entwickelte und hergestellte Anlage zur Produktion aller Arten von Präzisionsrohren mit kleinem Kaliber (medizinische Rohre, präzise PA/TPV/PPA/PPS/TPEE/PUR-Autorohre/-schläuche, pneumatische Rohre, Hochdruck-Flüssigkeitsförderrohre, mehrschichtige Verbundrohre, Saugrohre für verpackte Getränke oder Reinigung, präzise optische Kommunikationskabel, militärische Zündrohre usw.).

-

Extrusionslinie für mehrschichtige glatte/gewellte PA-Schläuche/-Rohre

Die Entwicklung der Mehrschicht-Coextrusionstechnologie, die Verbesserung der physikalischen Eigenschaften von Rohren und die Kostenkontrolle bieten großen Entwicklungsspielraum, wie etwa die Umweltschutzleistung von Mehrschicht-Automobilrohren, die Hochdruckbeständigkeitsleistung von Mehrschicht-Geflechtschläuchen, die Schmierleistung von Gehäusewänden usw. In den letzten Jahren werden PA-Mehrschicht-Verbundschläuche/-rohre von Automobil-Kraftstoffsystemen international häufig in Kraftstoffsystemen von Autos verwendet und stellen eine Art tragbares, leistungsstarkes und umweltfreundliches Produkt dar.

-

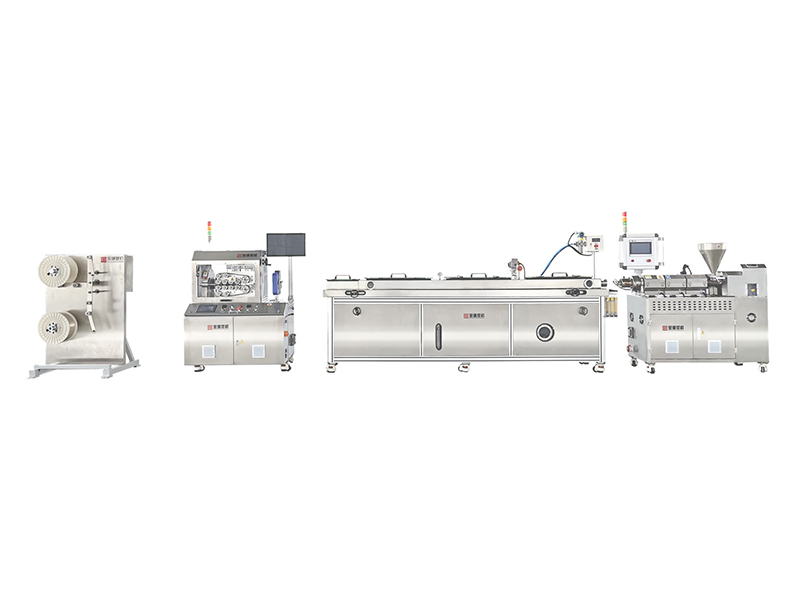

Präzisions-Extrusionslinie für medizinische Schläuche

Die Extrusionslinie für medizinische Schläuche wird zur Herstellung medizinischer Katheter verschiedener Spezifikationen verwendet, beispielsweise Angiographiekatheter, Mehrlumenschläuche, Hämodialyseschläuche, Infusionsschläuche, Harnröhrenkatheter, zentrale Venenkatheter, Schläuche für die Epiduralanästhesie, Kapillarschläuche, Magenschläuche, poröse Schläuche usw. Sie deckt fast alle Arten von Polymeren ab, darunter die größte Menge an Weich-PVC.

Die Besonderheit medizinischer Anwendungen erfordert, dass Extrusionsgeräte die grundlegenden Eigenschaften „präzise Größenkontrolle und hohe Effizienz“ aufweisen.

Die Extrusionsanlage für medizinische Schläuche gehört zur Präzisions-Schlauch-Extrusionsanlage der „SXG“-Serie, dem Kernprodukt von BAOD EXTRUSION. Dank präziser Steuerung der Schwachvakuumkalibrierung und der Formgebungstechnologie „Volumenextrusion unter hohem Druck“ zeichnet sich die Extrusionsanlage für medizinische Schläuche von BAOD durch eine unglaubliche Extrusionsgeschwindigkeit (max. 180 m/min), außergewöhnliche Extrusionsstabilität und eine hohe Kontrollgenauigkeit der Schlauchgröße (CPK-Wert ≥ 1,67) aus.

-

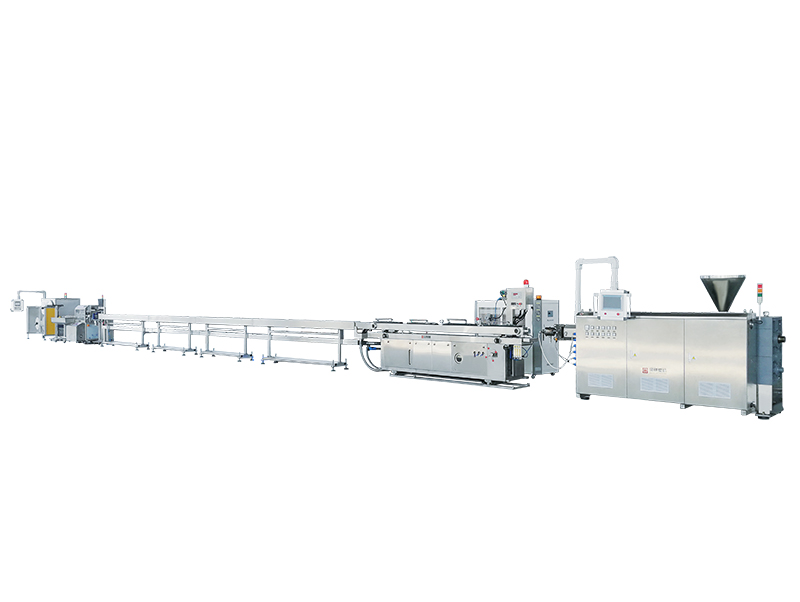

Hochgeschwindigkeits-Extrusionslinie für medizinische PVC-Schläuche

SPVC-Material wird in der Medizinschlauchindustrie am häufigsten und am weitesten verbreitet verwendet, beispielsweise für PVC-Infusionsschläuche, Dialyseschläuche, Gasintubationen und Sauerstoffmaskenschläuche, die wir kennen usw.

Die erste Produktionslinie für medizinische SPVC-Röhrchen der KINGSWEL MACHINERY BAODIE Company stammt aus den 1990er Jahren und verfügt heute über fast 20 Jahre Forschungs- und Entwicklungserfahrung sowie Erfahrung in der Entwicklung und Behebung medizinischer SPVC-Polyester-Extrusionstechnologie. Wir verbessern den Präzisions-Extrusionsprozess für medizinische SPVC-Röhrchen (Schneckenstruktur, Matrizenstruktur, Vakuumformverfahren und Steuerungsgenauigkeit sowie die Präzision der Fördergeschwindigkeit) kontinuierlich, um die Stabilität der Formgeschwindigkeit und die Genauigkeit der Rohrgrößenkontrolle weiter zu verbessern. Die Hochgeschwindigkeits-Extrusionslinie für medizinische SPVC-Röhrchen der dritten Generation der „SXG-T“-Serie ermöglicht nun eine stabile Produktion mit einer erstaunlichen Geschwindigkeit von 180 m/min unter Einhaltung der Rohrgrößenvolatilität (CPK-Wert ≥ 1,4).

Angesichts der weit verbreiteten Längenbeschränkung in medizinischen Reinigungsräumen haben wir einen Tank der zweiten Stufe mit „synchroner Wickelkühlung“ entwickelt. Dieser ermöglicht eine hervorragende Kühlwirkung in einem kurzen Tank, ohne dass die Rohrpräzision beeinträchtigt wird. Dadurch können Kunden eine vielfache Kapazitätssteigerung erzielen, ohne die bestehende Anlage zu verändern.

-

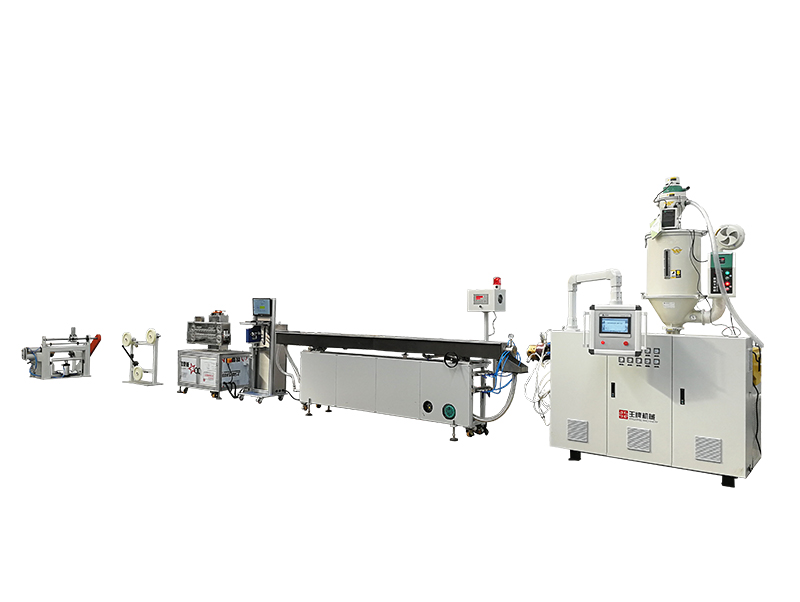

PA (Nylon) Präzisionsrohr-Extrusionslinie

Aufgrund ihrer hervorragenden Beständigkeit gegen Biegung, Ermüdung, Dehnung, chemische Korrosion sowie gegen Benzin, Diesel, Schmieröl und ihre glatte Innenwand werden PA-Rohre (Nylon) häufig in Fahrzeug-Kraftstoffsystemen, Bremssystemen, der Förderung spezieller Medien und anderen Bereichen eingesetzt. Sie bieten einen hohen Mehrwert und optimale Marktaussichten. Zu den gängigen Materialien für Automobil-Rohrleitungen zählen PA11, PA12, PA6, PA66, PA612 usw.

-

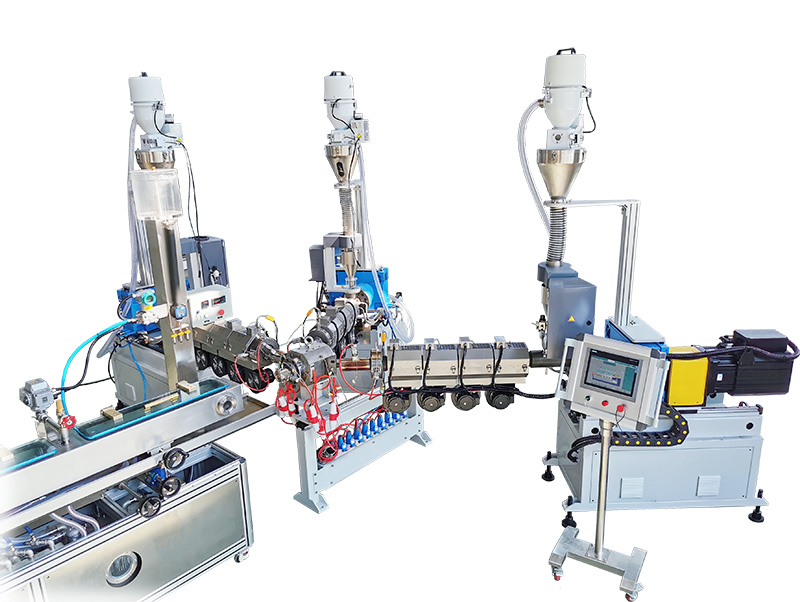

TPV-Strickverbundschlauch-Extrusionslinie

Der TPV-Strickverbundschlauch ist ein Rohrverbindungsprodukt, das aus innerem TPV, mittlerer Strickschicht und äußerem TPV besteht. Er wird als Rohrleitungskomponente der Batteriekühlung von Fahrzeugen mit alternativer Antriebstechnik verwendet.

Der TPV-Strickverbundschlauch ist nicht nur stark und flexibel, sondern weist während der gesamten Lebensdauer der Teile auch eine hervorragende Ästhetik und Abdichtung auf und behält ein hohes Leistungsniveau.

TPV ist leicht zu verarbeiten und bietet Flexibilität im Design, was dazu beiträgt, die Kosten einer Reihe von Anwendungen zu senken.

Im Vergleich zu anderen Polymermaterialien wie Duroplasten (TSR) oder Ethylen-Propylen-Dien-Monomer (EPDM)-Kautschuk bietet TPV potenzielle Vorteile für die nachhaltige Entwicklung, wie etwa geringeres Gewicht und eine nachhaltigere Herstellung und Wiederverwertung.

(Der Rohstofflieferant ist: Santoprene – Thermoplastisches Vulkanisat TPV)

-

PA/PE/PP/PVC-Hochgeschwindigkeits-Extrusionslinie für einwandige Wellrohre

Für die verschiedenen Materialien werden unterschiedliche Extruder und Formmaschinen gewählt: PA, PE, PP, UPVC usw. Das Rohr wird hauptsächlich zum Schutz von Elektrokabeln oder Drähten, als Abflussrohr von Waschmaschinen, als Rohr in Staubsammlern, in der Automobilindustrie, in der Lampenindustrie und als Abluftrohr usw. verwendet.

Standardmaschine zur Hochgeschwindigkeitsformung einwandiger Wellrohre: Kann einwandige Wellrohre mit zwei oder drei Durchmessern in denselben Formblöcken herstellen, wodurch die Kosten der Formen gesenkt und die Zeit zum Wechseln der Formblöcke verkürzt wird, was die Effizienz erhöht.

-

PU (Polyurethan) Präzisionsrohr-Extrusionslinie

PU-Schläuche (Polyurethan) zeichnen sich durch eine hervorragende Widerstandsfähigkeit gegen hohen Druck, Vibration, Korrosion, Biegung und Witterung aus. Darüber hinaus sind sie praktisch und flexibel und werden daher häufig für Luftdruckschläuche, pneumatische Komponenten, Flüssigkeitstransportrohre und Schutzschläuche usw. verwendet.

Die Besonderheit der PU-Schlauchanwendung erfordert, dass die Extrusionsausrüstung die grundlegenden Eigenschaften „präzise Größenkontrolle und hohe Effizienz“ aufweist.

-

Präzisions-Extrusionslinie für Fluorkunststoffrohre

Fluorkunststoff ist ein Paraffinpolymer, bei dem der Wasserstoff ganz oder teilweise durch Fluor ersetzt ist. Dazu gehören Polytetrafluorethylen (PTFE) (keine Extrusionsverarbeitung), Vollfluorid-(Ethylenpropylen)-Copolymer (FEP), Poly-Vollfluoralkoxy-(PFA)-Harz, Polytrifluorchlorethylen (PCTFF), Ethylenfluorid-Vinylchlorid-Copolymer (ECTFE), Ethylenfluorid-(ETFE)-Copolymer, Polyvinylidenfluorid (PVDF) und Polyvinylchlorid (PVF).

-

LDPE-, HDPE-, PP-Präzisionsrohr-Extrusionslinie

Diese Extrusionslinie wird für die Herstellung von Sprühköpfen für Kosmetik- und Reinigungsprodukte, Strohhalmen, porösen Filterrohren, Kugelschreiberminen usw. verwendet. Durch die Änderung der Kombinationen der nachgeschalteten Geräte können verschiedene Rohrdurchmesser und -härten individuell angepasst werden.

-

Extrusionslinie für HDPE-Silikonkernrohre (Mikrokanäle)

HDPE-Silikonkernrohre, kurz Silikonrohre, sind neuartige Verbundrohre mit festem Silikagel-Schmiermittel im Inneren. Das Hauptmaterial ist HDPE. Diese Rohre werden häufig für Kommunikationskabelsysteme verwendet.

-

TPV, PVC-Extrusionslinie für Automobil-Dichtungsstreifen

Dichtungsstreifen für Autos sind eines der wichtigsten Teile eines Autos und werden häufig in Türen, Fenstern, Karosserien, Dachfenstern, Motorträgern, Gepäckboxen und anderen Teilen verwendet. Sie haben die Funktion der Schalldämmung, Staubdichtigkeit, Wasserabweisung und Stoßdämpfung.